La cementificazione del pavimento nel garage è una delle fasi principali nella creazione di un “camper” affidabile, di cui puoi fidarti in sicurezza del tuo fedele amico e compagno di ferro permanente. Alcuni automobilisti ne sono convinti pavimentazione del garage è sufficiente dedicare un minimo di tempo, concentrandosi sulla costruzione di muri. Questa è un’opinione fondamentalmente errata, perché i pavimenti devono soddisfare una serie di requisiti. Solo in questo caso è consigliabile parlare della creazione delle giuste condizioni per il rimessaggio dell’auto. Quindi il pavimento del garage deve essere durevole, resistente all’abrasione e agli urti, igienico, economico e con una conduttività acustica minima. Ma affinché il massetto in calcestruzzo soddisfi tutti i requisiti dichiarati, è necessario avere un’idea delle caratteristiche del suo dispositivo.

Soddisfare

- Pro e contro del calcestruzzo

- Cosa devi sapere prima?

- Come realizzare un pavimento di cemento in un garage: passaggi

- Riempimento di ghiaia e sabbia

- L’impermeabilizzazione è un punto importante

- Rinforzo e getto di malta cementizia

- Come realizzare l’isolamento termico

- Massetto finale responsabile

Pro e contro del calcestruzzo

Il calcestruzzo è uno dei materiali da costruzione più popolari e dopo l’avvento del rinforzo in metallo nel 20 ° secolo, diventa completamente il favorito incondizionato utilizzato ovunque nella costruzione. Questo materiale presenta molti vantaggi: durabilità, resistenza alla corrosione, ultravioletti, attacco chimico, umidità. Il criterio principale per la leadership è la resistenza a compressione.

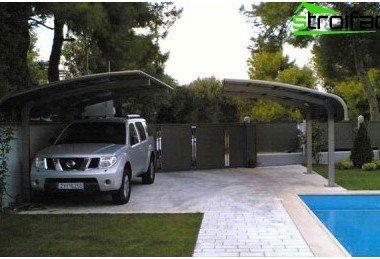

Pavimento in cemento nel garage: l’opzione più comune e affidabile

Ma, sfortunatamente, il calcestruzzo, oltre a molti vantaggi, ha anche degli svantaggi. La bassa resistenza alla flessione, un lungo periodo di indurimento, la necessità di rispettare il regime di umidità sono fattori che richiedono il rispetto di determinate regole durante il processo di costruzione.

Pertanto, il calcestruzzo deve essere protetto e rafforzato mediante rinforzo mediante barre o fili polimerici. Va inoltre tenuto presente che la malta cementizia ottiene l’80% di resistenza entro 7 giorni e si indurisce completamente entro un mese. Tra l’altro, nei primi giorni dopo il versamento, è importante eseguire il processo di idratazione.

Cosa devi sapere prima?

Ci sono tre ragioni che trasformano un pavimento di cemento in un garage in un sogno irrealizzabile quando diventa impossibile sistemarlo:

- la probabilità di allagare il garage;

- tavolo per acqua alta;

- forte pendenza del cantiere.

In questo caso, l’unica opzione è quella di chiudere il garage con un seminterrato nel seminterrato.

In condizioni favorevoli, l’area al centro della “scatola” viene liberata dal terreno sciolto per formare un letto di ghiaia e sabbia.

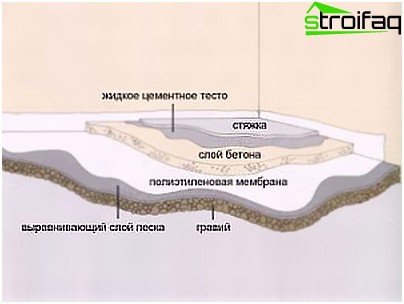

La rigidità della struttura in calcestruzzo è garantita da una struttura multistrato composta da:

- ghiaia

- sabbia;

- strato di cemento armato (“pavimento grezzo”);

- impermeabilizzazione + isolamento + pellicole (se il pavimento non è isolato, il “latte” di cemento funge da strato;

- massetto con finitura rinforzata.

Componenti per pavimenti in calcestruzzo

Come realizzare un pavimento di cemento in un garage: passaggi

Una volta ottenute le basi teoriche, puoi iniziare a esercitarti, in particolare a pavimentazione in cemento.

Riempimento di ghiaia e sabbia

Prima di tutto, il fondo della fossa deve essere livellato, schiacciato, ingrassato con una superficie per l’impermeabilizzazione con argilla liquida. Sulla “scatola” del garage segnare il futuro piano ed estrarre un cavo indicativo. Quindi viene versata ghiaia (fino a 0,8 mm), per cui i pali di legno vengono spinti nel terreno con un passo di 1 metro, indicando l’altezza del riempimento.

È importante!

La pavimentazione in calcestruzzo richiede un’attenta pigiatura di tutti gli strati della “torta”. La ghiaia viene pressata, le pietre appuntite e grandi vengono rimosse.

Quindi viene versata la sabbia (uno strato di 10 mm di spessore). Secondo le norme di SNiP, lo strato di filtro dovrebbe essere il più uniforme possibile. Spostamento orizzontale consentito – 20 mm (in un modo o nell’altro).

L’impermeabilizzazione è un punto importante

Prima di posare il “pavimento ruvido” devi pensare all’impermeabilizzazione. Un film plastico (300 micron), che deve essere posato sulla base del futuro pavimento in cemento, affronterà perfettamente il ruolo di impermeabilizzazione. Le strisce sono sovrapposte (almeno 15 cm) e incollate insieme con un nastro in PVC. Il film viene accuratamente levigato e piegato agli angoli. Assicurati che ai bordi vada sulle pareti sopra il livello del pavimento. Invece di un film, è possibile acquistare membrane speciali.

Rinforzo e getto di malta cementizia

Per il rinforzo, la rete metallica più comunemente usata è 100×100 mm (diametro asta 5 mm). Il calcestruzzo viene eseguito da strisce, dopo l’installazione di binari, la cui altezza dovrebbe coincidere con il livello del “pavimento grezzo”. Negli intervalli formati, viene versato calcestruzzo del marchio M-300, lo strato dovrebbe essere leggermente più alto delle rotaie. La miscela deve essere compressa.

La rete metallica per il rinforzo proteggerà il calcestruzzo dalla distruzione, che è caratterizzato da una bassa resistenza alla flessione

È importante!

In nessun caso non fissare il coperchio alla “scatola” del garage, altrimenti si restringerà e la struttura verrà danneggiata. Gli spazi dovrebbero essere lungo i tubi e le pareti, nelle fessure di isolante termico elastico.

Dopo il versamento, il “pavimento ruvido” dovrebbe riposare per almeno 4 settimane. Durante questo periodo, viene idratato quotidianamente.

Come realizzare l’isolamento termico

Prima del massetto, il pavimento deve essere isolato. L’opzione migliore – con l’aiuto del polistirolo PSB-S-35 (spessore 10 mm), progettato per pavimenti. L’isolante termico è posato su uno strato impermeabilizzante. La forma in fogli di polistirolo espanso complica in qualche modo il processo.

Se si desidera isolare rapidamente il pavimento, è possibile utilizzare isocom roll per risparmiare tempo e fatica. L’isolamento è coperto da un film.

Massetto finale responsabile

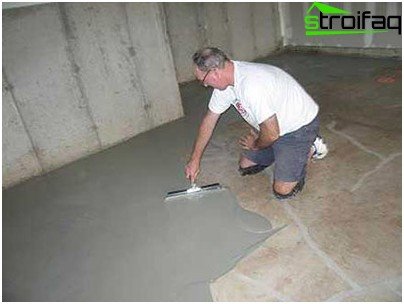

Quindi il nostro piano è quasi pronto. Arrivare alla fase finale. Spruzzare una rete metallica sulla superficie del pavimento. Abbiamo chiaramente impostato i beacon in termini di livello. Il calcestruzzo versato viene livellato con l’aiuto di un binario di regolazione, che non solo rimuove l’eccesso, ma anche sperona la soluzione. Per levigare hai bisogno di un ferro da stiro.

Superficie liscia – uno dei criteri principali per la qualità dei pavimenti in cemento

In assenza di isolamento, il ruolo dell’elemento di fissaggio tra il “grezzo” e il pavimento finale sarà svolto dal cemento “latte” (plastificante, acqua, cemento). Ogni settore del pavimento in cemento è rivestito con esso..

È importante!

Lo spessore del pavimento nel garage è di 130-150 mm. Tenere presente la leggera pendenza del massetto finale verso l’uscita per il flusso d’acqua..

Caratteristiche del lavoro concreto

- è consentito eseguire pavimentazioni in calcestruzzo sia a terra, avendo precedentemente preparato un terrapieno di pietra e sabbia frantumato, sia su supporti in lastre di cemento armato. L’uniformità e le prestazioni dipenderanno dalla qualità della posa delle fondamenta;

- quando si versa il pavimento su una base di cemento, non sono consentite differenze di altezza superiori al 10% dello spessore della piastra;

- gli elementi strutturali che assorbono carichi diversi per prevenire le fessurazioni devono essere separati da cuciture sedimentarie. Per fare questo, nelle aree adiacenti alla superficie della lastra alle colonne o alle pareti, viene posato uno strato di materiali impermeabilizzanti in lamiera;

- il metodo di rinforzo viene selezionato in base alle caratteristiche del progetto, se si prevede di influenzare carichi pesanti, è meglio utilizzare una gabbia di rinforzo rinforzata con la rete. È apparso anche un metodo di rinforzo più migliorato – con l’aiuto di fibre polimeriche, quando il rinforzo con fibre speciali si verifica attorno all’intero perimetro.

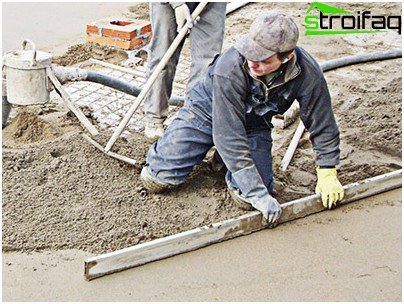

La miscela di calcestruzzo viene livellata usando la regola

Le specifiche del versamento della miscela

La procedura di colata in cemento è il passo più importante quando si installa il pavimento nel garage.

Di grande importanza è la qualità della soluzione: forza, mobilità, rapporto acqua-cemento, presa d’aria, presenza di impurità estranee.

La compattazione e il livellamento del calcestruzzo vengono effettuati con diversi metodi:

1. Vibrorails.

2. Vibratori di profondità e superficie.

3. Regole Liquid Beacon.

Come fari (e cassaforma allo stesso tempo), vengono utilizzate le rotaie di vibrazione, per le quali è possibile utilizzare le guide.

La posa del calcestruzzo presenta caratteristiche che è necessario conoscere:

- gli esperti consigliano di combinare la linea della cassaforma con i giunti di dilatazione, nella maggior parte dei casi questo è il punto di aggancio della malta appena posata;

- utilizzare una costruzione generale, il cosiddetto calcestruzzo “pesante”, con una densità di 1800 / 2500kg / m3, mobilità P-2, che equivale a una contrazione del cono di circa 10 cm;

- a volte è possibile utilizzare il calcestruzzo con altri indicatori, tutto dipende dal metodo di posa, dallo scopo del pavimento, dall’intensità della compattazione;

- se la soluzione viene acquistata, la betoniera può scaricare la miscela direttamente sulla base;

- il binario di vibrazione deve essere spostato lungo la guida; sotto l’influenza della vibrazione, la miscela si affloscia e si uniforma allo stesso tempo. Laddove il cemento si abbassi al di sotto del livello dell’unità vibrante, la miscela deve essere aggiunta con una pala;

- utilizzare vibrorail dovrebbe fare attenzione a non stratificare la soluzione. Utilizzare il superplasticizzante per prevenire la delaminazione..

La malta cementizia deve essere livellata con molta attenzione

Ultimo passo: malta liquida

Dopo che il lavoro è completato, rimane da stuccare. La procedura viene eseguita dopo 8 ore con l’aiuto di unità compatte monorotore con pale da 60 cm. Se l’area del garage è molto grande, sarà necessaria una macchina per il raffreddamento del calcestruzzo, che viene definita nei circoli professionali come un “elicottero”.

La stuccatura del pavimento in cemento lo trasforma in una superficie monolitica uniformemente levigata

Non dimenticare che l’ingresso al garage è consigliabile anche per il calcestruzzo. Per qualche tempo, ovviamente, durerà anche il pavimento in legno, ma spesso dovrà essere sostituito e riparato.

È tutto. Ora la qualità del pavimento in cemento nel tuo garage è fuori dubbio, il che significa che puoi affidare in modo sicuro un “camper” così affidabile al più costoso: la tua auto preferita.