Tecnologia del massetto semisecco

Pavimenti irregolari possono rovinare l’aspetto di qualsiasi interno. È impossibile posare il parquet o il laminato su un tale pavimento. Il pavimento non solo non nasconderà i dossi, ma si deteriorerà più velocemente. Pertanto, il primo passo nella riparazione di qualsiasi stanza dovrebbe essere un massetto: semi-secco, asciutto o bagnato. Tutto dipende dal lasso di tempo in cui devi investire, dagli sforzi e dai costi che devi decidere.

Soddisfare

- Caratterizzazione di allineamento semi-secco

- Quando si utilizza un massetto semisecco?

- Quali materiali saranno necessari?

- Preparazione di una soluzione di livellamento

- Massetto semisecco: tecnologia di processo

- Opzione 1 – “Massetto semisecco”

- Opzione 2: con rinforzo

Caratterizzazione di allineamento semi-secco

Il massetto semisecco è il livellamento dei pavimenti attraverso l’uso di una malta cementizia e semi-secca di cemento, la cui resistenza è garantita da una rete metallica o dall’aggiunta di fibra di polipropilene. Questo tipo di massetto in termini di tempo è un incrocio tra un massetto bagnato e asciutto. Se è possibile iniziare ulteriori lavori con un massetto asciutto immediatamente, con un massetto bagnato – dopo 2-4 settimane (fino a 28 giorni), quindi con un massetto asciutto – dopo 4 giorni.

Fibra: 10 mq metri di area avranno bisogno di 0,27 kg

Allo stesso tempo, un massetto semisecco presenta numerosi vantaggi. Se utilizzati, vengono utilizzati materiali economici ma di alta qualità. Dopo aver applicato lo strato di sabbia di cemento, livellato dalla regola e levigato, non è più necessario un ulteriore trattamento: non è necessario né levigarlo né inumidirlo, come avviene quando si massaggia con una malta liquida di sabbia di cemento, non è necessario. Ciò si traduce in una base solida, monolitica e uniforme per i pavimenti, che non ha paura di crepe e restringimenti.

Quando si installa un massetto semi-asciutto, non è necessario preoccuparsi che il liquido fuoriesca dalla soluzione e fuoriesca dal piano inferiore. Il massetto semi-secco rinforzato con fibre non è solo durevole e resistente alle sollecitazioni meccaniche, ma ha anche caratteristiche di isolamento acustico e termico. L’installazione di un tale massetto può essere effettuata utilizzando mezzi meccanizzati, il che facilita notevolmente il processo.

Quando si utilizza un massetto semisecco?

- termini di riparazione limitati;

- sottili sovrapposizioni e la probabilità che il fluido scorra verso i piani inferiori.

Il massetto semisecco viene applicato su tale base:

- pavimenti in legno (in case in stile antico);

- pavimenti in cemento (moderni grattacieli);

- sabbia compatta o terreno ghiaioso (scantinati, case private, piani terra di edifici).

Quali materiali saranno necessari?

Il massetto semisecco viene eseguito con malta cementizia. Per garantire la resistenza e la solidità del massetto, viene utilizzata una rete metallica rinforzata, che è coperta con una soluzione semi-solidificata, oppure la fibra viene semplicemente aggiunta alla soluzione. La fibra di polipropilene previene le crepe. Per un massetto semi-asciutto con l’aggiunta di fibra, avrai bisogno di tali materiali:

- nastro perimetrale in penoizol (poliisol, isolon);

- sabbia setacciata;

- cemento;

- in fibra di vetro;

- acqua.

Usando Shrink Mesh

La rete in acciaio termorestringente riduce le fessurazioni e, in caso di fessurazioni, mantiene il materiale monolitico. Per un massetto semisecco di cemento e sabbia a base di rete, avrai bisogno di:

- nastro per bordi;

- rete e filo antiritiro;

- sabbia;

- cemento;

- acqua;

- indurenti ed elasticizzanti.

Per eseguire un massetto semisecco su base galleggiante, che fornisce inoltre un isolamento termico, vengono utilizzati anche i seguenti materiali:

- colla piastrellata o malta autolivellante – per appianare grandi irregolarità;

- materiale in rotolo a superficie (come opzione – materiale di copertura con trattamento bituminoso) – per impermeabilizzazione;

- schiuma di polistirene espanso, schiuma di polistirene estruso o lana minerale – per isolamento.

Preparazione di una soluzione di livellamento

Mescolando malta di cemento e sabbia sul pavimento

Per preparare una soluzione usando fibra, 120 l di sabbia, 150 g di fibra, 50 kg di cemento vengono versati in un compressore pneumatico. Consumo di fibra per area di 20 metri quadrati. – 0,54 kg. Tutto viene miscelato per 3 minuti, dopo di che viene aggiunta acqua, la soluzione viene ancora miscelata e alimentata attraverso il tubo nel punto in cui verrà eseguito il massetto.

Alimentazione di soluzione meccanizzata dal compressore pneumatico

Quando si utilizza una rete di rinforzo per la preparazione della soluzione, vengono prese 1 parte di cemento Portland-400 e 3 parti di sabbia setacciata. La miscela può essere preparata direttamente nel luogo di installazione del massetto, anche senza utilizzare una betoniera. Prima viene versata la sabbia, quindi il cemento. L’acqua viene gradualmente aggiunta alla miscela secca. La cosa principale con lei non è esagerare. La soluzione dovrebbe essere di plastica. Se lo prendi in mano, si formerà facilmente. Ma l’acqua non dovrebbe drenare da esso.

Inoltre, durante l’impasto, viene aggiunto un elasticizzante, che renderà il massetto ancora più plastico e resistente all’aumento della temperatura (è importante per la posa di pavimenti caldi). La soluzione viene accuratamente miscelata e quindi applicata alla base. Oltre alla solita soluzione, vengono utilizzati cemento sabbia e altre miscele secche pronte per massetto, che vengono diluite con acqua secondo le istruzioni per l’uso. Acceleratori di indurimento, materiali plastificanti, fibre di rinforzo e riempitivi leggeri come schiuma di polistirolo o argilla espansa vengono aggiunti alle soluzioni di massetto. Miscelare accuratamente la malta è una garanzia della qualità del futuro massetto. Strumenti utili per il massetto semisecco:

- compressore pneumatico con un tubo flessibile;

- betoniera;

- Levigatrice;

- livello;

- fari;

- taglio termico;

- cazzuola;

- regola (2-3 m);

- piastra vibrante per speronamento;

- Spatola;

- grattugia in poliuretano o legno.

Massetto semisecco: tecnologia di processo

Opzione 1 – “Massetto semisecco”

- Pulizia della camera

Come con qualsiasi massetto, prima devi preparare la fondazione. Per fare ciò, rimuovere i resti dei vecchi pavimenti, spazzare via tutta la spazzatura ed esaminare la superficie rimanente.

- Base di primer

Se ci sono fori profondi, sporgenze taglienti tra le piastre, allora sono coperte con un primer o con una colla speciale. È importante che eventuali difetti rimangano sostanzialmente levigati. Il primer impedisce anche l’assorbimento di umidità dalla base..

- Installazione del nastro damper

L’uso del nastro per bordi è particolarmente importante quando si installa il riscaldamento a pavimento. Dopotutto, la temperatura influisce sull’ulteriore qualità del pavimento. Un nastro viene acquistato già pronto o un grande rotolo di polietilene espanso viene tagliato in nastri. Fornirà isolamento acustico e massetti di sicurezza.

- Posa del mortaio

Dopo aver preparato la soluzione (come fatto, descritto sopra), stendere il primo strato. Il suo spessore è di circa 20 mm. Il primo strato della soluzione è ben compattato, dopo di che viene posata la rete di rinforzo. Tra di loro pezzi di rete sono collegati con pezzi di filo o saldati. 3-4 cm di una soluzione semi-asciutta vengono ancora versati e compattati sulla parte superiore. Se la fibra viene aggiunta alla soluzione, non è più necessario un rinforzo di rete aggiuntivo.

- Allineamento della superficie

Livellamento del pavimento dei fari dal profilo

Per ottenere una superficie perfettamente piana, vengono eseguiti lavori per livellare la soluzione versata. Usando un livello laser, vengono determinate le differenze nella base. Una fase importante del lavoro è l’installazione di beacon. Questi possono essere profili in cartongesso, che vengono inseriti in una soluzione, quindi levigano la superficie e rimuovono il materiale in eccesso. Per installare i beacon dai profili, disegnare l’intera superficie con delle linee.

La distanza tra loro non deve superare la lunghezza della regola con cui il pavimento verrà livellato. Mucchi di soluzione vengono versati lungo le linee, su cui viene posato il profilo. Una regola viene impostata sui profili con un bordo, che viene tirato nella direzione dei profili. Il materiale in eccesso viene rimosso e gli incavi vengono leggermente allentati e la soluzione viene nuovamente aggiunta. Sui profili che utilizzano la regola e rimuove tutto ciò che non è necessario.

- Malta cementizia

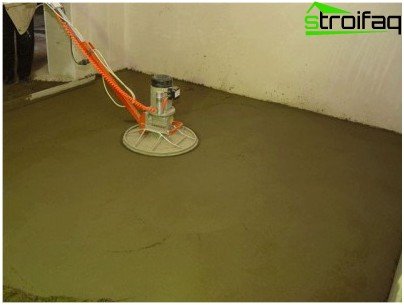

Per pulire una soluzione semi-asciutta, utilizzare una grattugia. Quando la soluzione si solidifica in qualche modo, i profili vengono rimossi e le loro tracce vengono immediatamente colate con la soluzione e lucidate. Usa una smerigliatrice per questo.

- Cura del massetto

Dopo che il massetto è stato posato, deve essere coperto con un film in modo che non si asciughi troppo rapidamente. Per maturare la pietra di cemento, è necessario fornire un regime di umidità durante il giorno con uno spessore del massetto di 5 cm.Dopo 4 giorni, è possibile posare pavimenti decorativi: dal linoleum ai pannelli di parquet e piastrelle in vinile. Dopo aver eseguito un tale massetto, qualsiasi materiale si adatterà perfettamente su pavimenti piani.

Opzione 2: con rinforzo

Questo metodo si chiama “massetto galleggiante semi-secco”, viene eseguito utilizzando una soluzione convenzionale e una rete metallica, posata su uno strato di materiali isolanti.

- Pulizia della camera

Il primissimo stadio – pulizia dalla base per massaggiare tutta la spazzatura, compresi i resti del vecchio pavimento.

- Urti leviganti

Quando vedi la qualità del pavimento, puoi incollare alcuni rigonfiamenti e irregolarità, se lo desideri. È importante che non vi siano transizioni nette, rientranze, rigonfiamenti. I rigonfiamenti vengono abbattuti o puliti, inumiditi con acqua, dopo di che viene applicata una soluzione o una colla. Non è necessario affrettarsi con l’applicazione dell’autolivello, altrimenti tutto il liquido verrà scaricato in un punto e l’effetto sarà direttamente opposto. Per appianare le irregolarità usare: technonikol, bikrost, linokrom.

- Insonorizzazione

Intorno al perimetro della stanza c’era un nastro di polietilene espanso (adatto anche come isolon). Fissare il nastro perimetrale con unghie liquide, nastro biadesivo o silicone. Le strisce dovrebbero essere un po ‘più larghe del futuro massetto. L’eccesso può essere tagliato. Il bordo risultante diventerà uno strato tra la parete e il massetto, fornendo isolamento acustico, ammortizzazione e durata della struttura.

- Impermeabilizzazione e isolamento

Per evitare l’ingresso di umidità nei bagni o nelle stanze al primo piano, tutti i giunti sono ermeticamente incollati e quindi fusi con materiale in rotolo. I rotoli vengono preriscaldati, depositati sulla base e sui bordi inferiori delle pareti, le strisce vengono incollate insieme. Opzione più economica con materiale di copertura impregnato di bitume.

- Massetto galleggiante

La fase successiva è la posa dello strato isolante. Prima di ciò, è necessario misurare l’intera area usando un livello laser e determinare le irregolarità, fare segni appropriati sulle pareti. Nei luoghi in cui vi sono recessi profondi, sarà necessario posare un ulteriore strato di polistirolo espanso. Per regolare lo spessore del polistirolo secondo le necessità, utilizzare una taglierina termica. Ha tagliato lo spessore richiesto degli strati di schiuma.

- Installazione del faro

I fari sono avvitati sulla superficie del pavimento livellata. In questo caso, viti per legno. Sono facili da avvitare e regolare l’altezza. Questo metodo è adatto specificamente per la schiuma di polistirolo, in quanto è leggero e sciolto sul pavimento e rimane in posizione con qualsiasi movimento. Quando si posa uno strato di polistirolo espanso, sarà necessario praticare fori nei fogli in modo che si adattino bene ai punti in cui sono installati i beacon. I fogli devono essere posati molto strettamente, senza lacune inutili. Se è necessario posare comunicazioni o cablaggi, nella schiuma è facile tagliare i fori necessari per questo – scanalature. Quando si posano i tubi vengono avvolti in isolon e i fili vengono posati in corrugazione in acciaio inossidabile o plastica. Quando si posano pannelli di polistirene espanso, lasciare un percorso non chiuso tra di loro. Questo viene fatto in modo da non dover calpestare fragili lastre di schiuma.

- Posa di uno strato di malta e rete

La soluzione viene impastata nel serbatoio usando un miscelatore da costruzione o sul pavimento. L’impasto preconfezionato con una pala è sparso in uno strato di 2 cm su tutta la superficie della stanza. Successivamente, viene posta la griglia. Se è composto da più pezzi, vengono fissati l’uno all’altro mediante un filo. Un nuovo livello di soluzione viene versato in alto e livellato. Deve essere calpestato con cura. Avanti: allineamento usando la regola e il livello. Se si sono formati dei dossi, in quei punti aggiungono la soluzione. Per aderire meglio al livello precedente, il livello inferiore viene leggermente allentato.

- Grout

Il penultimo stadio sarà la stuccatura e la macinazione. Grazie a ciò, si ottengono superfici perfettamente lisce. Quando il massetto si indurisce, le manopole vengono abbattute con una spatola metallica e io allineamo i luoghi della loro formazione. Per fare questo, la superficie indurita viene inumidita con un flacone spray, una soluzione di sabbia e cemento (1: 1) viene stesa sopra, asciugata con una grattugia di legno o poliuretano. Dopo il livellamento, la superficie viene nuovamente controllata usando la regola e il livello. Quindi i beacon vengono rimossi e i luoghi in cui sono stati installati vengono inoltre sovrascritti. Macina la superficie con una smerigliatrice.

Massetto abrasivo

Il massetto semisecco è resistente e durevole grazie all’uso di rete di rinforzo o additivi per fibre. Per isolare contemporaneamente il pavimento, utilizzare la tecnologia del “massetto galleggiante” con la posa dello strato isolante. Garantire la resistenza strutturale, la prontezza del pavimento accorciata per un ulteriore utilizzo, una varietà di metodi e mezzi – questo differisce da altri tipi di massetto semi-secco.