Tecnologia di rettifica per pavimenti in calcestruzzo

La rettifica di pavimenti in calcestruzzo viene eseguita al fine di ottenere una superficie liscia impeccabile e migliorare le caratteristiche tecniche, estetiche e operative. Può essere una fase di riparazione indipendente o un processo preparatorio prima di applicare un pavimento sfuso. La rettifica del pavimento in cemento in conformità con i requisiti tecnologici dell’edificio garantisce un servizio a lungo termine, elimina la necessità di frequenti riparazioni e garantisce un’igiene favorevole.

Soddisfare

- Priorità concrete del pavimento

- Gli scopi e gli obiettivi della macinazione

- E se non si elabora?

Priorità concrete del pavimento

I pavimenti universali in cemento sono disposti in stanze di dimensioni diverse. Sono utilizzati per la disposizione di soffitti adiacenti a scantinati in edifici bassi. I pavimenti in cemento sono l’opzione migliore per i locali commerciali con traffico intenso e per le aree in cui le attrezzature si muovono intensamente. Pavimento in cemento resistente lucido:

- si armonizza perfettamente con quasi tutti gli interni;

- mantenibile e non richiede costi operativi significativi;

- È caratterizzato dalla sicurezza secondo criteri ambientali;

- resiste a composti chimici aggressivi e contenenti grassi;

- mostra resistenza a carichi costanti di natura dinamica e statica.

I pavimenti in cemento lucidato sono in perfetta armonia con qualsiasi composizione interna.

Gli scopi e gli obiettivi della macinazione

Il risultato finale della decorazione della stanza dipende dalla qualità del lavoro di rettifica.

L’essenza della rettifica consiste nell’eliminare lo strato indebolito superiore, che non è in grado di sostenere saldamente il carico e che non differisce nel fascino decorativo. Il lavoro di rettifica viene eseguito da:

- a nuova pavimentazione in calcestruzzo rimuovere lo strato fragile superiore contenente deboli particelle di filler finemente disperse, per eliminare dossi, tubercoli e altri difetti superficiali;

- in preparazione per la lucidatura o l’applicazione di un rivestimento per pavimenti che richiede parametri geometrici ideali della base;

- durante i lavori preparatori per l’installazione di pavimenti sfusi con l’obiettivo di formare una rugosità che aumenti la forza di adesione;

- nella formazione di condizioni favorevoli per il funzionamento, durante le quali viene rimossa la parte superiore che diffonde la sospensione polverosa dannosa;

- quando ripristinano le caratteristiche tecniche di un pavimento in cemento usurato, per il quale rimuovono semplicemente lo strato superiore distrutto.

E se non si elabora?

Il pavimento in cemento non trattato e non riparato perde il suo principale vantaggio: la resistenza. Inoltre, la perdita di resistenza si verifica non solo a causa dello sgretolamento delle aree con difetti, ma anche a causa della capacità del calcestruzzo non lucidato di assorbire l’umidità. A temperature negative, l’acqua si cristallizza e aumenta di volume, distruggendo i legami strutturali nel materiale. Questo fatto influisce negativamente sui piani dei primi piani di edifici privati, commerciali, pubblici e in aree aperte..

Il pavimento in cemento è lucidato per migliorare le prestazioni: il pavimento lucidato sostiene meglio il carico, non assorbe l’umidità

Massetto in calcestruzzo seguito da rettifica

Il rinforzo del nuovo pavimento in cemento si verifica durante la sua indurimento iniziale durante i primi sette giorni dal momento della colata del massetto. Ci vogliono 28 giorni perché il calcestruzzo ottenga la forza di base. Un ulteriore aumento finale della densità, quindi, e la forza si verificano nel processo di molti anni di funzionamento. Si consiglia di macinare il pavimento di cemento durante la seconda o terza settimana, calcolato dal momento del versamento del massetto.

È importante notare che la rettifica non implica la regolazione della direzione orizzontale del pavimento. Osservare la corretta direzione geometrica del piano quando si versa il calcestruzzo.

Potenza e materiale

Lo spessore dello strato del massetto per la rettifica secondo gli standard di costruzione è di 3 cm, ma sono possibili opzioni più potenti. È consentito avere tubercoli e fossette sporgenti, la differenza di differenza tra le quali non supera i 5 mm.

Il punto di riferimento per la scelta del materiale per il massetto in calcestruzzo è lo scopo dell’oggetto. Per monolitico pavimento in cemento nel garage, nell’officina di produzione, in un piccolo magazzino, nonché per l’installazione di piattaforme o percorsi su strada, il calcestruzzo viene utilizzato con marcature che vanno da M150 a M300. Questo materiale è abbastanza affidabile per il funzionamento e ha qualità prioritarie per l’ulteriore rettifica. Se vengono imposti requisiti più elevati sul pavimento in base a criteri di resistenza, per il massetto viene preso materiale con una marcatura maggiore di M300.

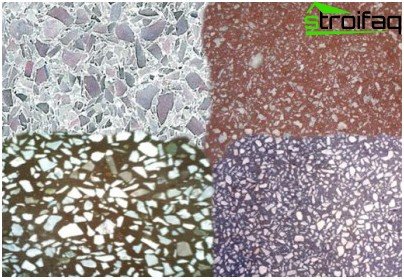

L’aggregato di calcestruzzo determina le caratteristiche tecniche e le caratteristiche decorative del pavimento di cemento

L’aggregato ottimale del massetto in calcestruzzo per la macinazione è la pietra frantumata di piccole frazioni di rocce metamorfiche ed ignee. Se è pianificata una successiva lucidatura e il componente decorativo è importante, l’uso di granito fine o trucioli di marmo contribuirà a creare una superficie originale con un effetto sorprendente.

È meglio lavorare materiale con scaglie di marmo, granito e ghiaia sedimentaria scarsamente lucidata. Un’eccessiva densità del riempitivo non è auspicabile per lavori di rettifica e basse prestazioni possono ridurre le caratteristiche del pavimento nel suo insieme. Pertanto, nella disposizione dei piani inferiori, l’aggregato di scorie non viene utilizzato affatto.

Fasi di macinazione standard

La tecnologia per la lavorazione e la finitura di pavimenti in calcestruzzo dipende dalle condizioni delle operazioni successive. Le fasi del lavoro a pieno titolo possono variare da 3x a 15ti. Il volume dell’intero ciclo di lavorazione è influenzato dai requisiti di aspetto, dal tipo di stanza e dalle condizioni del pavimento (riparazione o installazione del pavimento durante il periodo di costruzione).

La preparazione e la pulizia approfondite di detriti e polvere di costruzione sono una fase importante che precede la levigatura di successo.

Indipendentemente dal numero di eventi pianificati, nella maggior parte dei casi esistono standard implementati, questi sono:

- Lavoro preparatorio. Pulizia della superficie del calcestruzzo, smantellamento di tappeti, pavimenti epossidici, piastrelle. Lo smantellamento di un rivestimento sfuso consumato o dello strato superiore di un pavimento in cemento viene effettuato mediante fresatrici. Nel processo di preparazione del piano del pavimento per ulteriori elaborazioni, vengono eseguiti lavori di riparazione e restauro, sezioni fatiscenti, giunti di dilatazione, crepe e buche vengono chiusi. Tutti i fanghi, polvere e detriti vengono rimossi..

- Versare un massetto di cemento con l’applicazione preliminare di una composizione che migliora i parametri di adesione, il cui completamento è necessario quando si rimuove un grande strato di pavimento di cemento durante i lavori di riparazione.

- Rettifica diretta del pavimento in cemento, che comprende diverse fasi, il cui numero dipende dagli obiettivi stabiliti dai costruttori e dal risultato atteso. Ciascuna delle fasi determina l’uso di abrasivi con granulometria diversa, oltre a ottimizzare il risultato e la resistenza all’usura del materiale di impregnazione. La lavorazione dei rivestimenti in calcestruzzo viene eseguita allo stadio di massima esposizione dei granuli di riempimento. In questo caso, il pavimento deve raggiungere la resistenza, escludendo la separazione e lo sgretolamento di aggregati finemente dispersi e grandi inclusioni. La massima esposizione dei grani di materiale durante la rimozione di 5-7 millimetri.

- Compattazione del pavimento in calcestruzzo con l’aiuto di speciali impregnazioni e canne fumarie, grazie alle quali il calcestruzzo resiste perfettamente a forti sollecitazioni meccaniche intense. Le soluzioni di impregnazione vengono applicate fino a quando il calcestruzzo non smette di assorbirle..

- La lucidatura come fase finale viene eseguita se non è stata progettata per essere posata su un pavimento lucido fatto di pavimentazione in calcestruzzo. Viene eseguito utilizzando abrasivi più sottili rispetto agli abrasivi utilizzati nella macinazione. Il numero di fasi di lucidatura dipende dai requisiti per gli indicatori decorativi del pavimento.

Al termine della lavorazione, i battiscopa vengono installati nell’area del moncone del piano inferiore e delle pareti, viene eseguito il trattamento superficiale. Per dare alla superficie un effetto lucido, vengono utilizzate vernici poliuretaniche. La vernice viene applicata con l’aiuto di rulli e spazzole immediatamente dopo la carteggiatura su una superficie pulita dalla polvere. Molto spesso, il pavimento è verniciato in diversi strati..

La sequenza di disposizione degli strati quando si versa il pavimento sfuso sulla parte superiore della base in cemento lucido

La chiara orizzontalità o la presenza di una pendenza del pavimento in cemento è controllata da un dispositivo di controllo, che è una guida di modello con un livello. Il grado di adesione del massetto in calcestruzzo allo strato sottostante viene verificato toccando l’intero sito. Se, a seguito di maschiatura, viene rilevato un sito con una mancanza di adesione, il pavimento dovrà essere spostato. Secondo i codici di costruzione, non sono ammesse cuciture nel massiccio del pavimento di cemento, crepe tra i battiscopa e il piano di rivestimento.

Il rispetto dei requisiti tecnologici durante la rettifica di un pavimento in calcestruzzo fornirà resistenza all’usura, eccellenti rivestimenti decorativi, facilità di movimento ed eccellenti condizioni d’uso. I pavimenti perfettamente levigati non sono facili da mantenere, non richiedono frequenti riparazioni, il che conferma il rapporto costo-efficacia di un pavimento in cemento piuttosto economico ma bello.